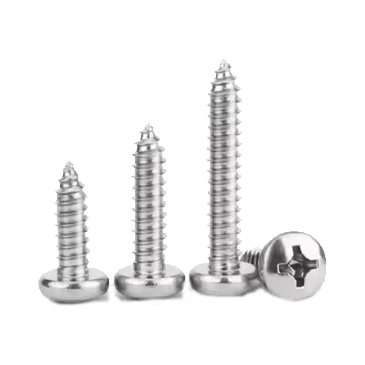

1. Combinația de materiale bimetalice pune bazele unei rezistențe ridicate

Șuruburi autoforante compuse bimetalice combină organic două materiale metalice diferite, fiecare dintre ele joacă un rol cheie în aria sa funcțională respectivă, oferind astfel o bază materială pentru rezistența ridicată a conexiunii și rezistența la tragere.

Materiale specifice din oțel inoxidabil sunt adesea folosite pentru cap și partea de blocare a șurubului. Acest oțel inoxidabil are duritate și ductilitate bune. În timpul procesului de strângere, chiar dacă este deformat într-o anumită măsură de o forță externă mare, nu se va rupe ușor. Când șurubul este înșurubat în partea conectată, capul se potrivește strâns cu suprafața piesei conectate. Materialul din oțel inoxidabil poate dispersa uniform presiunea din toate direcțiile și poate evita concentrarea locală a tensiunilor datorită caracteristicilor sale. În același timp, structura sa este stabilă și își poate menține forma în timpul utilizării pe termen lung, oferind în mod continuu o forță de blocare stabilă pentru întreaga structură de conectare, ceea ce este o condiție prealabilă importantă pentru asigurarea rezistenței conexiunii și a rezistenței la extragere.

Partea de filetare și partea de coadă de găurire a vârfului sunt realizate din oțel aliat sau oțel carbon. După un tratament special, duritatea acestor metale este mult îmbunătățită. Când șurubul pătrunde în material, coada de găurit de duritate mare este ca o unealtă ascuțită care poate tăia rapid materialul, creând condiții pentru atingerea și conectarea ulterioară. După ce se formează conexiunea filetată, oțelul aliat sau oțelul carbon al piesei de filetare mușcă strâns firul piesei conectate cu rezistența sa ridicată. Frecarea puternică și interblocarea mecanică dintre cele două permit șurubului să disperseze eficient forța externă în întreaga zonă de conectare atunci când este supus la tensiune și forță de forfecare, mai degrabă decât să acționeze doar pe o zonă locală, îmbunătățind astfel semnificativ rezistența conexiunii și rezistența la tragere.

În plus, cele două materiale metalice se completează reciproc în proprietăți fizice și chimice. Rezistența la coroziune a oțelului inoxidabil asigură durata de viață a șurubului în diverse medii, evitând degradarea proprietăților materialului din cauza coroziunii, care la rândul său afectează rezistența conexiunii; duritatea ridicată și rezistența ridicată a oțelului aliat sau a oțelului carbon se concentrează pe obținerea unei pătrunderi eficiente și a unei conexiuni ferme. Această combinație de materiale permite șuruburilor autoforante din compozit bimetalic să mențină performanțe bune de conectare în diferite condiții de lucru și să asigure stabilitatea piesei de conectare.

În al doilea rând, procesul de producție precis îmbunătățește performanța conexiunii

În plus față de o combinație rezonabilă de materiale, procesul de fabricație precis este un alt factor cheie pentru șuruburile autoforante din compozit bimetalic pentru a obține o rezistență ridicată a conexiunii și rezistență la extragere.

Procesul compozit este pasul cheie în procesul de producție. Când oțelul inoxidabil este compus cu oțel aliat sau oțel carbon, indiferent dacă este vorba de compozit de sudură sau compozit de presare la cald, parametrii procesului trebuie controlați cu precizie. Luând ca exemplu compozitul de sudură, în sudarea prin frecare, viteza, presiunea și timpul de frecare al celor două suprafețe metalice care se freacă una de cealaltă vor afecta calitatea interfeței de sudare. Numai atunci când acești parametri sunt potriviți optim, cele două metale pot fi topite complet la temperatură ridicată pentru a forma o interfață de lipire puternică, asigurându-se că materialul compozit nu va avea probleme precum delaminarea și crăparea în timpul prelucrării și utilizării ulterioare, punând bazele pentru o rezistență ridicată a conexiunii și rezistență la extragere. Dacă procesul compozit nu este în vigoare, cele două metale nu sunt strâns legate și este ușor să se rupă de îmbinare atunci când sunt supuse forței, ducând la defectarea conexiunii.

Procesul de formare are cerințe stricte privind precizia dimensională și forma șurubului. De la formarea inițială prin forjare la rece sau la cald, până la procesul de strunjire pentru a asigura precizia diametrului și rugozitatea suprafeței tijei, până la laminarea sau filetarea pentru formarea filetului, fiecare legătură este crucială. Dimensiunea precisă poate asigura că șurubul și filetul piesei conectate se potrivesc perfect și reduce decalajul după instalare. Dacă dimensiunea firului este inexactă, acesta nu va putea forma o potrivire strânsă cu părțile conectate. Atunci când este supus la tensiune și forță de forfecare, este ușor de slăbit sau chiar de alunecare, ceea ce reduce serios rezistența conexiunii și rezistența la tragere. Rugozitatea bună a suprafeței poate reduce frecarea, facilitând înșurubarea șurubului în părțile conectate și, de asemenea, ajută la îmbunătățirea stabilității conexiunii.

Rolul procesului de tratament termic în îmbunătățirea performanței șuruburilor nu poate fi ignorat. Pentru piesele din oțel aliat sau din oțel carbon, temperatura, timpul și alte setări ale parametrilor de călire și revenire determină structura internă și performanța acestuia. Un proces adecvat de călire poate permite oțelului aliat să obțină o structură martensitică, îmbunătățind foarte mult duritatea și rezistența; tratamentul adecvat de revenire poate elimina stresul de călire și poate ajusta echilibrul dintre duritate și duritate. După un astfel de tratament termic, partea de filetare și partea de coadă a forajului au duritate ridicată pentru a obține o penetrare eficientă și, de asemenea, au o duritate suficientă pentru a preveni fracturarea fragilă atunci când sunt supuse forței, îmbunătățind astfel rezistența conexiunii și rezistența la smulgere a întregului șurub. Pentru piesele din oțel inoxidabil, tratamentul cu soluție solidă poate îmbunătăți rezistența la coroziune și performanța de procesare, asigurându-se că efectul general de conectare nu va fi afectat de problemele materiale în timpul procesului de conectare.

Tratamentul suprafeței va afecta, de asemenea, performanța de conectare a șurubului. Prin tratamente precum galvanizarea și acoperirea din aliaj de zinc-staniu, nu numai că poate fi îmbunătățită capacitatea anticoroziune a șuruburilor, dar și rezistența la uzură și lubrifierea suprafeței pot fi îmbunătățite într-o anumită măsură. Îmbunătățirea performanței anticorozive asigură că rezistența șuruburilor nu va fi redusă din cauza coroziunii în timpul utilizării pe termen lung; rezistența bună la uzură permite firului să-și mențină forma în timpul multiplelor procese de strângere și slăbire, menținând o mușcătură strânsă cu părțile conectate; iar lubrifierea adecvată ajută șuruburile să fie înșurubate mai ușor în părțile conectate, reducând rezistența și deteriorarea în timpul instalării și asigurând integritatea și rezistența conexiunii.

3. Realizarea rezistenței ridicate a conexiunii și a rezistenței la tragere în scenarii reale

În domeniul structurilor de construcții, avantajele rezistenței ridicate a conexiunii și rezistenței la extragere a șuruburilor autoforante din compozit bimetalic sunt reflectate pe deplin. În clădirile cu structură de oțel, conexiunea dintre grinzile de oțel și stâlpii de oțel trebuie să reziste la sarcini uriașe, inclusiv greutatea clădirii în sine, sarcinile vântului, sarcinile seismice etc. Cu rezistența sa ridicată a conexiunii, șuruburile autoforante bimetalice compozite pot conecta ferm grinzile de oțel și coloanele de oțel, astfel încât întreaga structură de oțel să formeze un întreg stabil. Când sunt supuse unor forțe externe, șuruburile pot transfera și dispersa în mod eficient sarcinile pentru a evita deteriorarea pieselor de conectare din cauza incapacității de a rezista la forțe de tensiune și forfecare. La instalarea pereților cortină în clădiri înalte, șuruburile trebuie să conecteze în mod fiabil panourile peretelui cortină la chile pentru a se asigura că pereții cortină nu vor cădea în condiții meteorologice severe, cum ar fi vânturile puternice. Rezistența mare la extragere a șuruburilor autoforante din compozit bimetalic le permite să prindă strâns chilele și panourile, să ofere o forță de ancorare suficientă și să asigure siguranța sistemului de perete cortină.

În fabricarea echipamentelor mecanice, un rol important joacă și șuruburile autoforante din compozit bimetalic. În timpul funcționării mașinilor-unelte, se vor genera vibrații frecvente și forțe de impact între diversele componente. Șuruburile autoforante din compozit bimetalic sunt folosite pentru a conecta componente cheie, cum ar fi patul și coloanele mașinilor-unelte. Rezistența ridicată a conexiunii și rezistența la extragere pot asigura că aceste componente își mențin întotdeauna poziții relative în condiții complexe de lucru, asigurând precizia procesării și stabilitatea mașinilor-unelte. În asamblarea motoarelor de automobile, mediul de temperatură ridicată și presiune ridicată din interiorul motorului are cerințe de performanță extrem de ridicate pentru elemente de fixare. Șuruburile autoforante din compozit bimetalic sunt folosite pentru a conecta blocul cilindrilor, chiulasa și alte componente ale motorului. Caracteristicile lor de înaltă rezistență le permit să reziste la presiunea uriașă și vibrațiile generate atunci când motorul funcționează, asigurând funcționarea normală a motorului și evitând defecțiunea motorului din cauza conexiunilor slăbite.

+86-15052135118

+86-15052135118

Luați legătura

Luați legătura